サービス紹介

課題解決のための「コンサルティングサービス」こそがフジアルテ最大の強みです

こんな課題ありませんか?

- 定着しづらく習熟度が上がらない

- 品質の担保や法令遵守のための教育に手間がかかる

- 思うような人員の採用ができない

人材派遣・製造請負で解決

フジアルテでは製造業における人材面の経営戦略を支え、お客様の問題解決に寄与し、雇用の拡大、人材と企業のベストマッチを図るとともに、

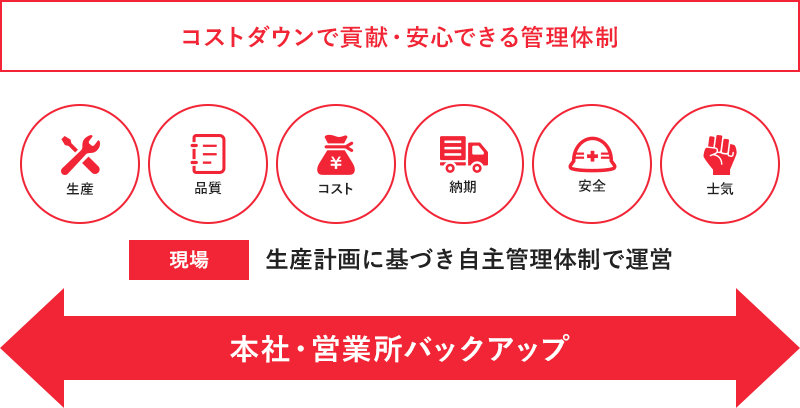

「現場第一主義で働く人とお客様を大切にする」企業として顧客ニーズに対応した生産管理体制を構築します。

現場の問題点に対しQC手法、IE手法で改善活動を推進、本社・ものづくりバックアップ体制により現場の管理力強化による、ものづくり自主管理体制を運営します。

製造現場ごとに「ものづくり力」向上のための生産管理体制を構築

フジアルテのバックアップ

各セクションの情報を統括し、スタッフ管理から現場の管理までトータルに行います。

- 事業所運営全般

- スタッフ労務管理全般

- 現場教育・研修実施

- 安全衛生活動

- 5S活動の実施

3つの取り組みでお客様のパートナーとして高品質の人材サービスを提供

サービスラインナップ

フジアルテでは約60年間にわたり、製造業の人材面から経営課題を解決してきました。独自の実績・ノウハウによる製造現場のベストソリューションを提供します。