改善・向上事例

- 部品供給・充填・運搬

- 生産性向上

2025.08.20

【QCサークル事例】物流現場でのピッキング時間を21秒短縮!自走型スタッフが切り拓いた職場改善

ご発注元プロフィール

| 業界 |

|

|---|---|

| 職種 |

|

| 従業員数 |

|

| 企業概要 | 航空機部品の製造 |

課題・ニーズ

外部環境変化と非効率な作業動線への対応

航空機需要の激減という外部環境の変化を受け、当請負現場でも業績への影響が懸念されました。

この物流倉庫では、部品の受け入れ・検収・格納・補充・出荷までを一貫して担っており、日々の業務の中で生産性向上やコスト削減が急務となっていました。

現場でピッキング作業にあたる派遣スタッフからも

「倉庫内が暑くて、行ったり来たりがキツイ」

「部品の場所がバラバラで、覚えるのが大変」

といった声が多く、作業の非効率さが浮き彫りに。

とくに通路が狭く台車が入らないことで、同じ場所を何度も往復しなければならない状況でした。

ご提案

スタッフ主体のQC活動で動線・配置・環境を改善

QCサークル活動として、スタッフが自ら問題を抽出・分析し、「ピッキング平均時間20秒削減(現状80秒)」を改善テーマに設定。

課題を以下の2点に絞り、改善策を検討しました。

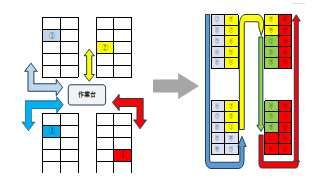

- 棚と作業エリアの往復時間

- 部品配置の統一性の欠如

それぞれについて、複数案を「実現性」「有効性」「コスト」で評価。

最終的に、以下の3つを実行施策として選定しました。

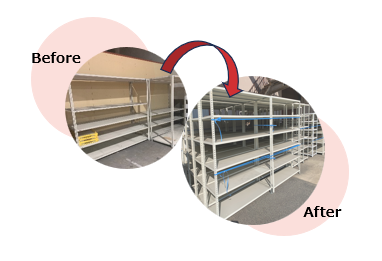

- 台車が通れる通路の確保

→ 棚レイアウトを再設計し、ピッキング台車が通れる幅を確保。往復のムダを解消。 - お客様先で余っていた棚を活用し、棚間口を拡張

→ 事業所長が交渉し、既存の完成棚を提供いただくことで、スピーディーに配置統一を実現。

- 作業単位ごとの部品配置統一

→ 作業内容に応じて部品をまとめて配置し、動線を一本化。迷わず取りに行ける仕組みに。

解決・効果

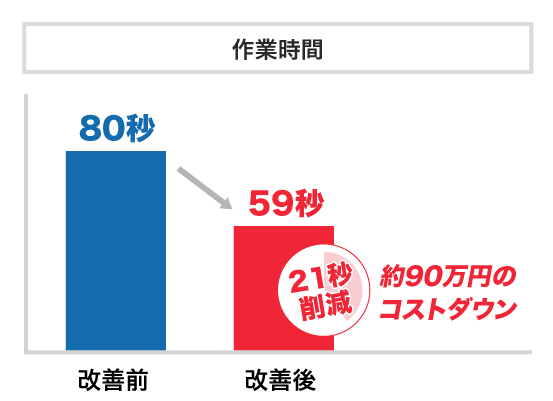

作業時間21秒短縮/年間コスト約90万円削減

これらの改善により、ピッキング平均時間は80秒から59秒へと大幅に短縮。

1人あたり1日104分の作業時間を削減し、年間で約90万円のコストダウンを実現しました。

スタッフからも前向きな声が上がっています。

「格納時も分かりやすくなって、他工程のミスも減りました」

「活動を通して、自分でも効率を意識するようになった」

現場の定着率にも好影響を及ぼし、スタッフの当事者意識と成長意欲が生まれる好循環が生まれています。

今後は、今回の改善を一過性で終わらせず、継続的な原価低減に向けた取り組みを推進していく方針です。

また、お客様との協働による改善活動をより強化し、増産体制の構築にもつなげていく考えです。

スタッフ一人ひとりが改善の主役として活躍できる現場づくりをめざし、自走型の現場力をさらに高めてまいります。

無料

製造業の人事・労務の最新情報をメルマガで

いち早くお届けします!

メルマガ登録をすると、過去の「労務管理Q&A」も会員専用ページにて全てご覧いただけます。

- 人材派遣の業界ニュース、関連法案の見解

- 労働問題のお悩みに専門家が詳しく回答

- コンプライアンス・セミナーの開催情報